Nowoczesne technologie nanokompozytowych, refleksyjnych warstw materiałów strażackich ubrań ochronnych

Opis projektu

Powiązanie celów projektu z innymi programami

Dotychczasowe badania w zakresie nanotechnologii wskazują na fakt, że kluczową rolę w rozwoju badań i zastosowań nanotechnologii odgrywa geograficzna, technologiczna i społeczna „bliskość”. Nanotechnologia rozwija się najczęściej na poziomie regionalnym, z uwzględnieniem światowych trendów w tym zakresie. Wzrost znaczenia nanotechnologii w gospodarce światowej spowodował, że zaczęto podejmować inicjatywy, opracowywać strategie, a także uruchamiać specjalne programy ukierunkowane na wspieranie i rozwój nanotechnologii, których celem jest stymulowanie celów gospodarczych, środowiskowych i społecznych na różnych poziomach (krajowym, regionalnym, organizacyjnym). Również w Europie założenia, cele oraz instrumenty realizacji polityki w zakresie wspierania nanotechnologii znalazły odzwierciedlenie w dokumentach opisujących rozwój i prognozy rozwoju poszczególnych krajów członkowskich oraz regionów wspólnoty. Rola polityki w tym zakresie powinna sprowadzać się do efektywnego i skutecznego inicjowania współpracy pomiędzy sektorem biznesu, nauki i administracji, stymulując tym samym bliskość technologiczną, geograficzną i organizacyjną.

Jednym z głównych europejskich dokumentów strategicznych dotyczących nanotechnologii jest Europejska Strategia dla nanotechnologii. w dokumencie została zaprezentowana strategia mająca na celu wzmocnienie wiodącej pozycji Unii Europejskiej w badaniach i rozwoju oraz innowacji w zakresie nanonauki i nanotechnologii przy jednoczesnym uwzględnieniu na wczesnym etapie wszelkich zagadnień dotyczących środowiska, zdrowia, bezpieczeństwa oraz problematyki społecznej. w Strategii jako jeden z głównych celów wskazano utrzymanie i wzmocnienie europejskiego obszaru badań i rozwoju (B+R) w zakresie nanonauk i nanotechnologii. Ponadto, w analizowanym dokumencie podkreślono potrzebę:

- zwiększenia nakładów na prace badawczo-rozwojowe (B+R);

- budowania światowej klasy, konkurencyjnej struktury B+R („biegunów doskonałości”) z uwzględnieniem potrzeb przemysłu i instytucji naukowo-badawczych;

- promocji interdyscyplinarnej edukacji i szkolenia personelu naukowo-badawczego;

- zapewnienia korzystnych warunków dla transferu technologii i innowacji;

- integracji uwarunkowań społecznych w procesie B+R;

- przeciwdziałania potencjalnym zagrożeniom dla człowieka oraz środowiska naturalnego;

- analizy ryzyka na każdym etapie cyklu życia produktów opartych na nanotechnologii.

Realizacja projektu o założonym programie badawczym jest spójna z europejską tendencją do budowy bezpieczeństwa personalnego w kontekście ograniczania oddziaływania destrukcyjnych wpływów środowiska. Cele szczegółowe projektu nawiązują do konieczności permanentnych poszukiwań optymalnych rozwiązań ochron osobistych strażaków ratowników, w szczególności tzw. ubrań specjalnych. Ubrania specjalne stanowiące trzon tzw. ochrony głównej ratownika podlegają ciągłym modyfikacjom. Zastosowanie rozwiązań nanotechnologii, w szczególności osiągnięć w zakresie warstw rozszerzających mechanizmy ochronne stanowić będzie syntezę najnowszych trendów technologicznych z tradycyjnymi konstrukcjami ochronnymi. Obecnie dobiega końca jeden z kluczowych projektów dla konstrukcji odzieży ochronnej FIREGUARD 2015. Szczególne znaczenie wśród jego produktów mają dwa nowe prototypy konstrukcji ubrań specjalnych. Badania właściwości skutecznej ochronny z ujęciem wszelkich oddziaływań czynników środowiska pożaru ujmuje projekt INNOS, którego produktami są stanowiska badawcze. Dotychczas podejmowane działania nawiązywały do aspektów funkcjonalnych, ich monitorowania i poszukiwań materiałowych. w tej ostatniej sferze główny nacisk do tej pory położony był na poszukiwania materiałów o relatywnie niskiej masie powierzchniowej przy zapewnieniu warunków progowych odpowiednich norm. Wprowadzenie nanotechnologii stwarza w kontekście budowy nanokompozytowej warstwy na stosowanych obecnie syntetycznych materiałach nową perspektywę skutecznej ochrony. Podjęcie tematu nawiązuje do dotychczasowych działań w zakresie modyfikacji ochron osobistych ratowników, a zarazem wprowadza nową technologię pokrywania powierzchni materiałów, która posiada szereg zalet. Jedną z istotnych cech prezentowanej metody nanoszenia jest jej skalowalność na duże powierzchnie co zostało udokumentowane i przetestowane np. w przemyśle szklarskim produkującym miliony m2 tafli szklanych pokrytych transparentnymi warstwami odbijającymi podczerwień czy w przemyśle opakowaniowym produkującym miliony m2 folii pokrytej cienkimi warstwami metali i ich związków. Kolejną cechą technologii jonowego rozpylania magnetronowego jest stabilność parametrów otrzymywanych pokryć w trakcie nanoszenia co ma bardzo istotne znaczenie dla produkcji masowej a w konsekwencji dla jakości szytych mundurów, kurtyn termicznych czy innych elementów wykonanych z materiałów zmodyfikowanych w tej technologii.

Stan wiedzy w obszarze objętym projektem

Głównym motorem rozwoju na światowym i europejskim rynku dóbr i usług będzie stosowanie kluczowych technologii wspomagających. Zgodnie z Komunikatem Komisji do Parlamentu Europejskiego, Rady Europejskiego Komitetu Ekonomiczno-Społecznego i Komitetu Regionów Przygotowanie się na przyszłość: opracowanie wspólnej strategii w dziedzinie kluczowych technologii wspomagających w UE do kluczowych technologii wspomagających zaliczono obok: mikroelektroniki i nanoelektroniki, fotoniki, materiałów zaawansowanych, biotechnologii również nanotechnologię. Państwa i regiony, wykorzystując wskazane technologie, najlepiej poradzą sobie w przejściu do gospodarki niskoemisyjnej i opartej na wiedzy, co jest niezbędnym warunkiem zapewnienia dobrobytu społecznego i gospodarczego oraz bezpieczeństwa obywateli. Stosowanie kluczowych technologii wspomagających w krajach UE ma więc nie tylko znaczenie strategiczne, ale jest wręcz niezbędne z uwagi na nowe właściwości, a tym samym nowe zastosowania w gospodarce, potencjał nanotechnologii na obecnych i przyszłych światowych rynkach staje się oczywisty. Świadczy o tym zarówno wielkość rynku, jak i jego potencjał wzrostu. w 2009 roku wielkość rynku produktów, których podstawę stanowiła nanotechnologia była szacowana na 254 mld USD. w 2015 roku przewidywana wielkość rynku nanotechnologii osiągnie prawie dziesięciokrotny wzrost w stosunku do roku 2009 i wyniesie 2,5 bln USD. Już obecnie nanotechnologia wymusza istotne zmiany w istniejących branżach przemysłu i doprowadza do powstania zupełnie nowych zastosowań. Wzrost zastosowań nanotechnologii pobudził interdyscyplinarne badania naukowe i wywarł istotny wpływ na inne technologie, takie jak ICT czy biotechnologie. Nie zawsze jednak duży potencjał badawczy i rozwojowy w pewnych dziedzinach przekłada się na sukces komercyjny w postaci wytworzonych towarów i usług. Poprawa może nastąpić tylko dzięki bardziej strategicznemu podejściu do badań naukowych, innowacji i komercjalizacji.

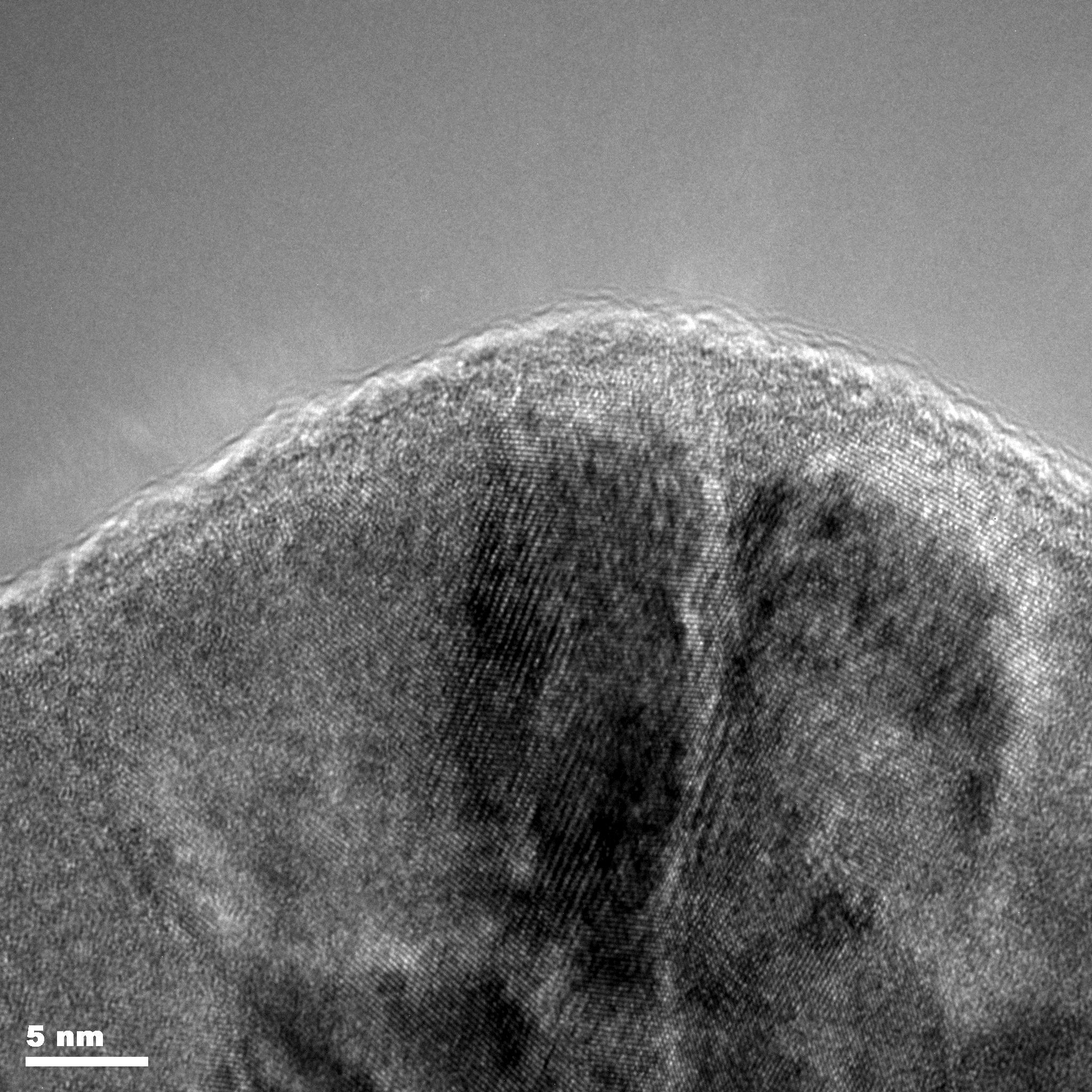

Prowadzone, między innymi również przez wykonawców niniejszego projektu, badania [1-8] dotyczące powłok kompozytowych azotek tytanu - azotek krzemu a także, azotek chromu - azotek krzemu, pozwoliły na opanowanie technologii nanoszenia tych warstw oraz powiązanie ich struktury z warunkami panującymi w komorze w trakcie procesu nanoszenia. Przeprowadzone badania pozwoliły na lepsze poznanie związku pomiędzy obserwowaną strukturą warstwy a jej właściwościami. Stanowiło to podstawę do opanowania sposobu nadania takiej struktury warstwy kompozytowej nc-TiN/a-Si3N4, która zapewniła jej doskonałą przyczepność do takich elastycznych podłoży, jakimi są tkaniny. Dla przykładu na rys. 1 zamieszczamy zdjęcie z wysokorozdzielczego mikroskopu transmisyjnego warstwy nc-TiN/a-Si3N4.

Jest wielce prawdopodobne, że właśnie mikrostruktura warstwy jest odpowiedzialna za szereg jej interesujących właściwości w tym również za dobrą przyczepność do elastycznych podłoży jakim charakteryzują się tkaniny.

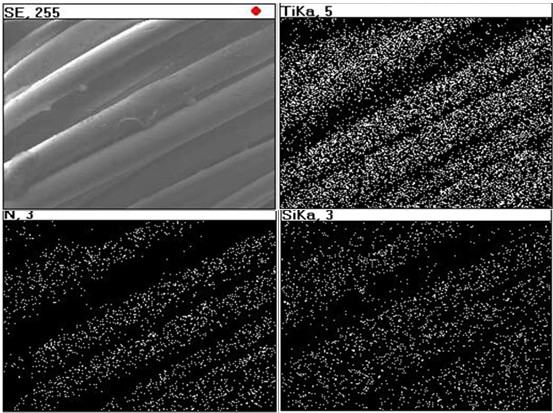

Z kolei na rys.2 przedstawiono obraz z mikroskopu skaningowego fragmentu tkaniny pokrytej warstwą nc-TiN/a-Si3N4. Wykonano metodą EDS badania składu chemicznego naniesionej warstwy. Uwidoczniono rozkład pierwiastków tworzących warstwę, a mianowicie: tytan, krzem i azot.

Uzyskane wyniki doprowadziły do przekazania Urzędowi Patentowemu RP projektu wynalazczego p.t. „Sposób wytwarzania ceramicznych warstw na tkaninie”, który otrzymał nr P-391 501 z mocą od dnia 14.06.2010, a 28.02.2014 w WUP 02/14 ogłoszono o uzyskaniu patentu PL 215960 B1.

Jedną z bardziej interesujących właściwości warstw c-TiN/a-Si3N4 naniesionych na tkaninach z włókien aramidowych, typu Nomex czy Kevlar, okazała się zdolność do znacznego polepszania odporności na transmisję strumienia energetycznego. Badania, których wyniki zostały częściowo przedstawione w kilku pracach [9-11], wykazały, że temperatura 60oC – określająca tzw. próg bólu, przy strumieniu energii cieplnej o gęstości ok. 36 kW/m2 ze źródła o temperaturze 600oC, jest osiągana w przypadku tkaniny typu Nomex w czasie kilku do kilkunastu sekund, zaś pokrycie tej tkaniny warstwą np. c-TiN/a-Si3N4 wydłuża ten czas z ok. 10 sekund do ok. 120 sekund. Stąd wynika szereg praktycznych zastosowań warstw kompozytowych na tkaninach używanych do produkcji odzieży dla wszelkiego rodzaju służb ratowniczych. Wydłużenie czasu ewentualnej ewakuacji ze strefy zagrożenia ma kolosalne znaczenie dla ochrony życia ratowników. Przewiduje się również zastosowanie tak modyfikowanych tkanin do wyrobu kurtyn przeciwpożarowych, osłon obrazów w muzeach, pokryć mebli w salach teatralnych i kinowych, itp. Istnieje jeszcze inny obszar potencjalnych zastosowań - mianowicie tkaniny do wyrobu kombinezonów dla kierowców Formuły 1. Kombinezony takie przechodzą bardzo rygorystyczne testy, zanim uzyskają akceptację Międzynarodowej Federacji Samochodowej (FIA). Tkaniny są nie tylko prane i chemicznie czyszczone 15 razy, ale muszą dodatkowo przejść prawdziwy test ognia i wytrzymać temperaturę 820°C przez 10 sekund.

Wszystkie dotychczasowe modyfikacje powierzchni tkanin to pokrycia o podstawowym działaniu refleksyjnym. Uzyskuje się je przez naniesienie warstwy metalicznej na elastyczne podłoże. Warstwa taka tworzy powierzchnię o jak najmniejszym współczynniku emisji. Do niedawna w Polsce standardowym materiałem stanowiącym podłoże dla warstw metalicznych były tkaniny azbestowe. Szkodliwe oddziaływanie azbestu na organizm człowieka wpłynęło na ich wycofanie z rynku. Ponadto stosowana technologia decydowała o dużym ciężarze jednostkowym ubioru i ograniczeniach w działaniach ratowników. Aluminium jest dotychczas najpopularniejszym metalem nanoszonym na materiały w celu wytworzenia powłok refleksyjnych. Bardzo cienka warstwa tego metalu w połączeniu z właściwościami refleksyjnymi daje w wyniku słabe przewodzenie ciepła. Podłoże stanowią tkaniny z włókien szklanych lub węglowych. Materiał refleksyjny nanosi się na folię, która przyklejana jest następnie na tkaninę szklaną lub aramidową. Połączenie klejone wytrzymuje temperaturę ok. 200°C. w konstruowaniu odzieży ochronnej istotną rolę odgrywają właściwości mechaniczne oraz gęstość powierzchniowa tkaniny. Duża gęstość powierzchniowa wpływa na wzrost ciężaru całego ubrania, powodując zwiększenie wysiłku ratownika i ograniczenie czasu jego działań. Wszystkich tych mankamentów będzie można uniknąć, stosując na pokrycia proponowaną w tym projekcie warstwę kompozytową.

Inna, spodziewana (a nie badana dotychczas) właściwość tkanin z warstwami kompozytowymi to podwyższona odporność na działanie różnych agresywnych odczynników chemicznych oraz zapobieganie gromadzeniu się ładunku elektrostatycznego, co ma znaczenie dla odzieży ochronnej wykorzystywanej w warunkach grożących wybuchem np. w obecności gazów łatwopalnych lub wybuchowych (metan w kopalniach).

Mając na uwadze zaistniałą możliwość znacznego polepszenia właściwości odzieży ochronnej i tym samym podwyższenia bezpieczeństwa służb ratowniczych sensownym jest doprowadzenie do podwyższenia poziomu gotowości technologicznej, w tym projekcie do poziomu VIII.

Dotychczasowe badania były prowadzone z wykorzystaniem aparatury laboratoryjnej umożliwiającej nanoszenie warstw na powierzchnie o wymiarach 12cmx12cm. Korzystano z planarnego magnetronu o średnicy katody 50mm. w zadaniach niniejszego projektu przewidujemy przejście na wyższy poziom z użyciem magnetronów liniowych. Przewidujemy zaprojektowanie i wykonanie instalacji stanowiska próżniowego umożliwiającego nanoszenie techniką magnetronową warstw kompozytowych o zadanych parametrach na tkaniny. Stanowisko będzie wyposażone w oryginalną próżniową rewersyjną przewijarkę tkanin. Konstrukcja tej przewijarki będzie przedmiotem zgłoszenia patentowego. Warto też nadmienić, że wykorzystanie spieków tytanowo-krzemowych jako materiału powłokotwórczego stanowi nowość technologiczną na skalę światową. Istotnym będzie opracowanie parametrów nakładania nanokompozytowych, refleksyjnych warstw technologią próżniowo-plazmową, w szczególności metodą impulsowego rozpylania magnetronowego. Realizacja będzie wymagała przeprowadzenia szeregu badań wybranych właściwości uzyskiwanych warstw, a następnie w celu ich optymalizacji, przeprowadzenie korekty określonych parametrów procesu ich nanoszenia na wybrany rodzaj tkanin. Przewidujemy przeprowadzenie skuteczności ochronnej wytworzonych materiałów w tym szczególnie właściwości termicznych i mechanicznych. Badania zostaną przeprowadzone zgodnie z obowiązującymi normami.

Realizacja projektu doprowadzi do opracowania dokumentacji technicznej nowoczesnej technologii bazującej na metodzie impulsowego rozpylania magnetronowego.

Aktualnie, warstwy metaliczne są nanoszone na tkaniny przeznaczone do produkcji odzieży ochronnej, głównie techniką przyklejania cienkiej folii. Powszechnie używana jest folia aluminiowa. Oprócz tego znana jest technologia próżniowej metalizacji wykorzystująca proces naparowywania, ale nie jest ona wykorzystywana na skalę przemysłową do pokrycia tkanin z przeznaczeniem na odzież ochronną. Jest nam znane doniesienie literaturowe [12] opisujące proces nanoszenia powłoki Zn-Bi na tkaninę przy użyciu magnetronu. z kolei e-tkaniny są modyfikowane głównie półprzewodzącymi polimerami jak np. polianilina czy polipirol, a powierzchnia włókien bywa pokrywana cienka warstwą złota, srebra lub nanorurkami węglowymi. Są to bardzo kosztowne i skomplikowane technologie, nie stosowane na większą skalę.

Z brytyjskiego opisu patentowego GB 796138 znany jest sposób metalizacji materiałów włókienniczych poprzez próżniowe naparowywanie. Materiał wygrzewany jest w temperaturze 100°C w celu zwiększenia przyczepności nanoszonego metalu. Przed naniesieniem metalu tkaninę można pokryć cienką warstwą naturalnej żywicy np. szelakiem lub kalafonią albo warstwą żywicy spolimeryzowanej. Przed rozpoczęciem metalizacji materiały włókiennicze, zawierające naturalne lub sztuczne włókna celulozowe poddaje się obróbce w celu zredukowania ich pęcznienia. Również przed metalizacją tkanina poddawana jest wygładzaniu, po czym nanosi się metaliczny wzór poprzez technikę drukowania na tkaninie pastą oporową rozpuszczalną w wodzie, a następnie prowadzi się proces metalizacji, a następnie wymywa się pozostałą pastę. Inna technika nanoszenia wzoru metalicznego polega na drukowaniu na tkaninie roztworem lub emulsją z naturalnej lub syntetycznej żywicy nierozpuszczalnej w wodzie, nałożenie metalu, a następnie wymycie metalu z niezadrukowanych po-wierzchni. Przed metalizacją tkanina może być poddana wyładowaniu jarzeniowemu. Tkanina z naturalnej i regenerowanej celulozy w końcowym etapie wygrzewana jest w temperaturze 120-240°C, natomiast z pochodnych celulozy w temperaturze 120-190°C. Przedstawione powyżej techniki nie znajdują szerokiego zastosowania, są kosztowne nie nadają się do wykorzystania dla większości tkanin dla odzieży ochronnej. Jak dotychczas brak jest technologii pozwalającej nanosić warstwy ceramiczne na tkaniny. Natomiast powszechnie wiadomo o szerokim zastosowaniu nanoszenia warstw ceramicznych na narzędzia zarówno ze stali jak i węglików spiekanych. Opanowanie technologii nanoszenia warstw ceramicznych na tkaniny może być (kwestia czasu realizacji przedsięwzięcia) nowością na skalę światową. Technologia nanoszenia warstw ceramicznych metodą jonowego rozpylania magnetronowego opisana w Patencie PL 215960 B1 jest metodą próżniową dającą stabilne i powtarzalne wyniki. Warto w tym miejscu przytoczyć istotny fragment wykorzystywanego w niniejszym projekcie wynalazku.

„ Sposób według wynalazku polega na tym, że na podłoże z tkaniny nanosi się techniką magnetronową ceramiczną warstwę nanokrystaliczno-amorficzną z azotku tytanu, chromu bądź innych metali wraz z azotkiem krzemu, przy czym do komory reakcyjnej wprowadza się argon z azotem, o stosunku ciśnień parcjalnych ΡN2/ΡAr = 2,0-2,5, a proces nanoszenia warstwy prowadzi się w zakresie ciśnień reagentów od 5x10-3 do 8x10-2 mbar i temperaturze podłoża nie przekraczającej 0,15 wartości temperatury zredukowanej, która jest określana przez wartość ilorazu temperatury podłoża (w skali Kelvina) do temperatury topnienia nanoszonego materiału, przy czym katodę magnetronową będącą źródłem tytanu i krzemu, wykonuje się ze spieku, będącego roztworem stałym krzemu w tytanie z równomiernie rozmieszczonymi ziarnami krzemu o wielkości kilku mikrometrów w sposobie według wynalazku w miejsce tytanu można wprowadzić chrom lub inne metale.

Zamykając dopływ azotu do komory reakcyjnej i prowadząc dalej rozpylanie magnetronowe uzyskuje się na wcześniej otrzymanej warstwie ceramicznej warstwę metaliczną składającą się z metalu wchodzącego w skład azotku, tworzącego warstwę ceramiczną.

Sposób według wynalazku pozwala na nanoszenie na tkaniny warstw z materiałów ceramicznych, w którym jeden ze składników tworzy nanokrystality, a drugi fazę amorficzną.

Utworzona, na tkaninach z włókien aramidowych, sposobem według wynalazku powłoka podwyższa zdecydowanie ich odporność na strumień energii cieplnej. Strumień energii cieplnej o gęstości ok, 36 kW/m2, ze źródła o temperaturze 600°C, przenika przez tkaninę np. typu Nomex w czasie kilku do kilkunastu sekund. Pokrycie tkaniny powłoką otrzymaną sposobem według wynalazku, korzystnie nc-TiN-a-Si3N4 pozwala na znaczne wydłużenie tego czasu z ok. 10 sekund do ok. 120 sekund, co w warunkach prowadzonej akcji ratowniczej jest nie do przecenienia. Ponadto ze względu na dobrą przyczepność powłok metalicznych do ceramiki (lepszą niż do tkanin) warstwa otrzymana sposobem wg wynalazku jest dobrym materiałem podłożowym do nanoszenia warstw metalicznych w celach ochrony radiacyjnej.

Powłoka zapobiega również gromadzeniu się ładunku elektrostatycznego na tkaninie, co ma znaczenie dla odzieży ochronnej wykorzystywanej w warunkach grożących wybuchem np. w obecności gazów łatwopalnych.” Prowadzone wcześniej badania, skutkiem których powstał patent, wykonywano na aparaturze laboratoryjnej z magnetronem planarnym o średnicy katody 50mm, co pozwalało na nanoszenie warstw na niewielkie powierzchnie (12cm x 12cm). Kolejnym, logicznym etapem, realizowanym w niniejszym projekcie jest zmiana skali przedsięwzięcia i przejście na wyższy poziom technologiczny (VIII – zgodnie z założeniami Tematu 4).

Aktualnie firma DMA posiada prawne podstawy do dysponowania patentem PL 215960 B1, którego twórcami są osoby biorące udział w realizacji zgłaszanego projektu, a mianowicie : dr Ryszard Mania, dr inż. Krzysztof Mars (pracownik AGH), dr inż. Robert Wolański (pracownik SAPSP) oraz prof. dr hab. inż. Jerzy Morgiel (pracownik IMiIM PAN). Dodatkowo należy podkreślić, że wykonawcy projektu a wśród nich szczególnie dr inż. Konstanty Marszałek posiadają znaczące doświadczenie w realizacji projektów badawczych z zakresu technologii cienkowarstwowych jak i w zakresie wdrażania systemów wsadowych i potokowych do praktyki przemysłowej (linia wsadowa do pokrywana tafli szklanych warstwami refleksyjnymi na podczerwień dla Huty Ząbkowice, budowa Całego Zakładu Produkcji Specjalnej w Hucie Sandomierz do produkcji szyb z powłokami grzewczymi do śmigłowca produkowanego w Świdniku i samolotu szkoleniowego produkowanego w Mielcu, linii potokowej dla Firmy DAGlass w Rzeszowie i wiele innych. Stwarza to komfortową sytuację gwarantującą w połączeniu z przedstawionymi powyżej cechami samej technologii możliwość (w przypadku decyzji o budowie instalacji do seryjnej produkcji) zbudowania zespołu wdrożeniowego o znanych i ugruntowanych dokonaniach w tym zakresie.

About project - Short

Development of a new technology for cloth coating with a special thin film reflecting heat. This innovation is dedicated to rescue services, soldiers, rangers and other services working with fire or fighting against fire. The different material like kevlar could be covered and different type of product could be prepared using such fireproof material (eg. heat screans or electromagnetic filters). During research a large number of technological achievements of nanotechnology used as a surface modification of Kevlar (see Patent PL 215960) will be done. Deposition technology is well known as a puls magnetron deposition with medium frequency (MF). The optimization of chemical composition, crystal structure and physical properties will be measure.